Najčvršći porozni lagani materijal

3D štampa i druge tehnike aditivne proizvodnje omogućavaju da se proizvedu materijali sa unutrašnjim strukturama nezamislive složenosti. Ovo je veoma interesentano kada su u pitanju lagane konstrukcije, jer omogućava razvoj materijala sa najvećim mogućim udjelom u unutrašnjim šupljinama, da bi materijali bili što lakši a istovremeno i što jači. Postizanje ovoga zahtjeva da se unutrašnje strukture inteligentno „organizuju“ radi maksimalne efikasnosti.

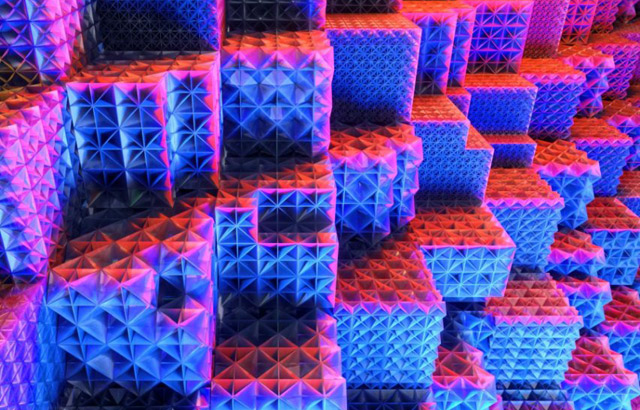

Istraživački tim sa ETH Zurich i MITa, koji je vodio Dirk Mohr, profesor sa katedre Computational Modeling of Materials in Manufacturing, razvio je i izradio arhitekture materijala koje su jednako jake u sve tri dimenzije i koje su istovremeno i ekstremno čvrste.

Moguće je matematički odrediti kakvi će teoretski postati ovi čvrsti materijali sa unutrašnjim šupljinama. Pokazalo se da su Mohrove strukture izuzetno blizu teorijski maksimalnoj krutosti. Drugačije gledano, praktično je nemoguće razviti druge materijalne strukture koje su čvršće za datu težinu.

Ploče zamjenjuju podupirače

Ono što karakteriše dizajn jeste što se otpornost na elastične deformacije u unutrašnjosti materijala postiže preko pločastih rešetki, a ne preko podupirača.

„Princip primene nosača je veoma star, dugo se koristio za polu-drvene kuće, mostove od čelika i čelične kule, kao što je Ajfelov toranj. Možemo da vidimo kroz rešetkaste nosače, tako da se često percipiraju kao idealne lake konstrukcije", kaže Profesor Mohr. „Međutim, koristeći kompjuterske proračune, teoriju i eksperimentalna merenja, sada smo uspostavili novu porodicu struktura sa pločastim rešetkama koje su do tri puta čvršće od ovih rešetkastih nosača iste težine i zapremine". Nije u pitanju samo krutost (otpornost na elastičnu deformaciju) ovih struktura koja se približava teorijskim maksimalnim vrijednostima, već to čini i njihova snaga (otpornost na ireverzibilnu deformaciju).

Istraživači sa ETHa su na početku razvili ove rešetke na računaru, izračunavajući njihove osobine u procesu. Potom su ih proizvodili, na mikrometarskoj skali, od plastike pomoću 3D štampača. Mohr naglašava, međutim, da su prednosti ovog dizajna univerzalno primenjive za sve sastavne materijale, kao i za sve dužine, od veoma malih (nanometarskih) do veoma velikih.

Ispred svog vremena

Mohr i njegov istraživački tim su ispred svog vremena sa ovim novim rešetkama. Trenutno je proizvodnja uz pomoć 3D štampe i dalje relativno skupa. „Kada bi se danas ove vrste rešetki aditivno proizvodile od nerđajućeg čelika, one bi koštale po gramu kao srebro", rekao je Mohr. „Međutim, doći će do probijanja, kada tehnologije aditivne porizvodnje budu bile spremne za masovnu proizvodnju. Trenutna cena ograničava praktičnu upotrebu laganih konstrukcija, a mogle bi da imaju široku primjenu tamo gdje težina igra važnu ulogu.„ Pored toga što se stvaraju lakše konstrukcije, brojne šupljine takođe smanjuju i količinu potrebnih sirovina, pa se time umanjuju i materijalni troškovi.

Ne postoji ograničenje za potencijalne primene, kaže Mohr. Medicinski implanti, kućišta za laptope i ultralaka vozila su samo neki od primjera. „Kada bude došlo vrijeme za to, lagani materijali će se masovno proizvoditi", rekao je Mohr.

(gradjevinarstvo.rs)